1. Structura moleculară și mecanismul de acțiune

Secretul performanței din Seria MP HPMC provine din designul său molecular unic. Ca eter de celuloză neionică, este obținut din celuloză naturală prin modificarea etericării. Hidroxipropilul (-och₂chohch₃) și metoxiul (-och₃) distribuiți uniform pe lanțul molecular îi conferă proprietăți amfifilice-păstrează hidrofilicitatea lanțului principal de celuloză și introduce proprietăți hidrofobe moderate prin grupa eter. Acest grad precis echilibrat de substituție (conținut de metoxi 19-24%, conținut de hidroxipropoxi 4-12%) îl face stabil sub valori de pH diferite (2-12) și compatibil cu diverse materiale de construcție fără risc de floculare.

Mecanismul de retenție a apei demonstrează înțelepciunea fizică a HPMC. Când produsele din seria MP sunt dizolvate în apă, grupurile polare de pe lanțurile lor moleculare captează molecule de apă prin legături de hidrogen și, în același timp, lanțurile moleculare se întind pentru a forma o structură de rețea tridimensională, transformând apa liberă în apă legată structurată. Acest efect poate crește rata de retenție a apei a mortarului proaspăt de la 75-85% convențional la mai mult de 95%, întârzie evaporarea și migrarea apei și să creeze un mediu ideal pentru reacția de hidratare a cimentului. Studiile au arătat că rata de mortar de 24 de ore cu 0,3% MP-HPMC este cu 60-70% mai mică decât cea a probelor goale, ceea ce reduce semnificativ fisurile de contracție din plastic.

În ceea ce privește reglarea reologică, HPMC prezintă o capacitate de subțiere a forfecării. Într -o stare statică, lanțurile moleculare sunt încurcate între ele pentru a forma o structură de gel slabă, oferind suficientă forță de suspendare pentru a preveni sedimentarea agregată; Atunci când sunt supuse forțelor de forfecare, cum ar fi agitarea și pomparea, lanțurile moleculare sunt orientate de-a lungul direcției de curgere, iar vâscozitatea scade cu 50-70% instantaneu, asigurând o construcție netedă; După eliminarea forței de forfecare, structura rețelei se recuperează rapid. Această „reversibilitate a forfecării” face din MP-HPMC un regulator tixotropic ideal. Testele reologice arată că indicele de recuperare tixotropă al tencuielii care conține 0,2% MP-20000 poate ajunge la 92%, depășind cu mult standardul industriei.

Esența chimică a efectului de întârziere este adsorbția selectivă a moleculelor HPMC pe suprafața particulelor de ciment. Grupul său eter formează un complex cu C₃a (aluminat de Tricalcium) pentru a întârzia formarea sulfonatului de calciu, în timp ce grupa hidroxil formează o legătură de hidrogen cu produsul de hidratare al C₃s (silicatul Tricalcium) pentru a controla rata de precipitare a gelului CSH. Acest efect dual permite prelungirea timpului de setare cu 2-8 ore (în funcție de doză), oferind suport tehnic cheie pentru construcția mediului la temperaturi ridicate și turnarea cu volum mare.

2. Caracteristicile produsului și avantajele performanței

Seria MP HPMC satisface nevoi diverse printr -o notare precisă a vâscozității. De la vâscozitate scăzută MP-400 (400MPA · S) până la vâscozitate ultra-înaltă MP-200000 (200.000MPa · s), se formează 8 gradienți standard, iar fiecare grad corespunde unui scenariu de aplicare specific: MP-400 este potrivit pentru mortiere auto-nivel care necesită o fluiditate ridicată; MP-4000 este o alegere ideală pentru adezivii de țiglă; MP-15000 este proiectat pentru tencuirea cu strat gros. Această strategie de segmentare permite utilizatorilor să se potrivească cu exactitate a performanței materiale cu cerințele de construcție și să evite deșeurile de costuri cauzate de excesul de design. Testele arată că MP-HPMC selectat corect poate îmbunătăți performanța materială cu 30-50%, reducând în același timp cantitatea totală de aditivi cu 15-20%.

Adaptabilitatea temperaturii este avantajul remarcabil al seriei MP. Proiectarea unică de temperatură a gelului (reglabilă de la 60-90 ° C) îi permite să mențină performanțe stabile la temperaturi ridicate vara, în timp ce HPMC convențional va eșua din cauza gelatului peste 45 ° C. Când temperatura ambiantă crește până la punctul critic, lanțul molecular MP-HPMC formează particule microscopice de gel prin deshidratare și contracție, „înghețarea” temporară a funcției de retenție a apei; După scăderea temperaturii, acesta se dizolvă și restabilește activitatea. Această caracteristică de schimbare a fazei reversibile este deosebit de potrivită pentru zonele cu diferențe mari de temperatură. Testele de câmp arată că performanța de construcție a mortarului de tencuială care conține MP-HPMC la 50 ° C este echivalentă cu cea a produselor obișnuite la 30 ° C.

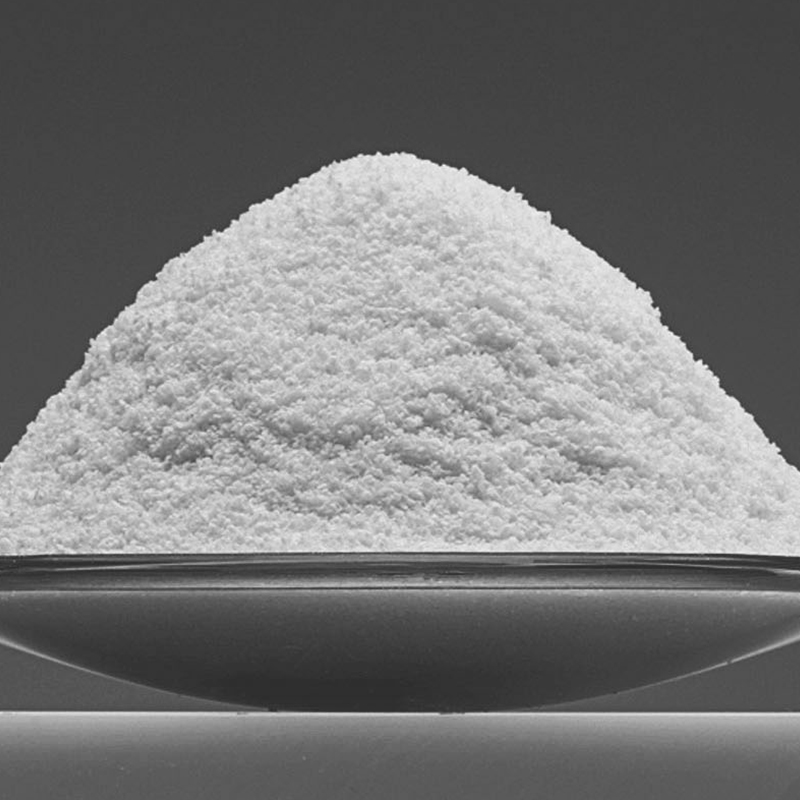

În comparație cu produsele concurente, seria MP a obținut o descoperire în ceea ce privește performanța de solubilitate. Printr-un proces special de tratare a suprafeței (glicalare), dispersibilitatea sa este crescută cu 50%, fenomenul „ochi de pește” este redus la <5/10g, iar timpul complet de dizolvare în apa rece este scurtat la 15-20 de minute (produsele convenționale necesită 30-45 minute). Mai de remarcat este anti-biodegradabilitatea sa-modelul special de substituție al lanțului molecular îngreunează identificarea și descompunerea microorganismelor, iar rata pierderii de vâscozitate în timpul depozitării este <5%/an, ceea ce este mult mai mic decât standardul industriei de 10-15%. Această stabilitate oferă o perioadă de asigurare a calității de până la 18 luni pentru mortarul uscat premixat.

Proprietățile sinergice compozite fac din MP-HPMC nucleul optimizării formulei. Efectul sinergic cu fibra PVA crește rezistența la fisură de 3 ori; Combinația cu eterul de amidon reduce scăderea mortarului cu 40%; Iar combinația cu pulberea de latex crește rezistența de legătură cu 50-80%. Acest mod sinergic „1 N” permite proiectanților de materiale să obțină cea mai complexă performanță cu cea mai simplă formulă. Analiza cost-beneficiu arată că costul cuprinzător al sistemului multifuncțional folosind MP-HPMC este cu 25-35% mai mic decât cel al utilizării mai multor aditivi cu o singură funcție, simplificând în același timp punctele de control al procesului de producție cu mai mult de 50%.

3. Aplicarea seriei MP Hydroxypropyl metilceluloză (HPMC) în scene arhitecturale

În domeniul tencuielii de perete, MP-HPMC a creat un nou standard pentru calitatea construcției. Adăugarea 0,1-0,2% din MP-15000 poate face ca mortarul tradițional de ipsos să aibă o performanță complet nouă: rata de retenție a apei ≥ 98% pentru a evita scobirea cauzată de absorbția excesivă a apei a stratului de bază; Indicele tixotropic > 90% pentru a asigura construcția stratului gros (trecere unică până la 20 mm) fără a scăpa; Proprietățile de setare lentă asigură 120-150 minute de timp de funcționare, ceea ce este suficient pentru a finaliza operațiuni continue de mare.

În sistemul de lipire a plăcilor, seria MP arată combinația perfectă de știință a legăturii și control reologic. Vizând absorbția scăzută a apei a plăcilor vitrificate, MP-8000 rezolvă două probleme majore ale industriei prin prelungirea timpului deschis (până la 30 de minute) și îmbunătățirea rezistenței la alunecare (<0,5 mm); Pentru piatră grea, MP-12000 oferă o forță de lipire umedă de> 1,5N/mm², ceea ce este suficient pentru a rezista la încărcarea inițială a instalației de fațadă. Cea mai inovatoare este funcția sa de tamponare a stresului - faza HPMC, al cărei modul elastic este cu 2 ordine de mărime mai mică decât cea a matricei de ciment, poate absorbi tensiunea internă generată de deformarea diferenței de temperatură, crescând numărul de cicluri de șoc termic ale sistemului de mai mult de 200 de ori.

Performanța de precizie a materialelor auto-nivelate este inseparabilă de reglarea reologică a MP-HPMC. MP-400 selectat obține un triplu echilibru la o doză mică (0,05-0,1%): fluiditatea inițială ≥140mm pentru a asigura capacitatea de nivelare; Pierderi de fluiditate de 20 de minute <5mm pentru a asigura continuitatea construcției; Rezistență la compresie de 24 de ore> 12MPa pentru a îndeplini cerințele de încărcare timpurie. Acest echilibru delicat permite ca grosimea stratului de auto-nivelare să fie controlată într-un interval precis de 2-5 mm, economisind mai mult de 40% din materiale. Detectarea planelor cu laser arată că diferența de înălțime a suprafeței proiectului folosind această tehnologie este ≤2mm/2m, îndeplinind cerințele de referință ale pardoselilor epoxidice.

În domeniul mortarului decorativ, seria MP oferă materialului „vitalitate”. Prin reglarea dozei de MP-6000 (0,3-0,5%), se pot obține diferite texturi de suprafață de la delicate și netede până la aspră și simple; Atunci când este combinat cu pigmenți de oxid de fier, dispersia sa excelentă a pastei de culoare face diferența de culoare a lotului ΔE <1,0 (indiscutabil pentru ochiul liber). Cel mai uimitor lucru este rezistența și durabilitatea meteorologică - după 5000 de ore de test de îmbătrânire accelerată UV, rata de schimbare a culorii mortarului decorativ care conține MP -HPMC este doar 1/3 din cea a produselor convenționale, asigurând că culoarea fațadei clădirii este la fel de nouă timp de zece ani. Această performanță extinde ciclul de renovare de la tradiționalul 5-8 ani la mai mult de 15 ani.

4. Puncte de depozitare ale seriei MP Hydroxipropil metilceluloză (HPMC)

Selecția ambalajelor este prima linie de apărare pentru depozitare. MP-HPMC ar trebui să fie ambalat în pungi compozite cu trei straturi (pp exterior țesut pentru folie de aluminiu, rezistent la umiditate, pentru o peliculă interioară de oxigen, cu un fermoar rezistent la oxigen și să se decoloce cu praf de praf), cu fermoare resexabile și cărți indicatoare de umiditate (decolorare atunci când> 60%rh) la sigiliu. Acest ambalaj profesionist are o durată de valabilitate rezistentă la umiditate de 24 de luni la 25 ℃/65%RH, în timp ce pungile PE obișnuite pot dura doar 6-8 luni. Datele de depozitare arată că rata de pierdere a vâscozității HPMC în ambalajele compuse înainte de utilizare este <3%, care este mult mai mică decât 10-15% din ambalajele simple.

Controlul mediului de depozitare trebuie să urmeze „trei principii de evitare”: Evitați umiditatea (umiditatea relativă <65%), evitați căldura (temperatura <30 ℃) și evitați stivuirea (paletizarea ≤8 straturi). În condiții ideale, ar trebui să fie echipat un depozit constant de temperatură și umiditate (20 ± 5 ℃, 50 ± 5%RH) și ar trebui să fie setat un suport de 30 cm ridicat de umiditate. Dacă condițiile sunt limitate, cel puțin un microambient local ar trebui să fie înființat într -un depozit obișnuit - folosiți desicant de silicagel de carcasă din plastic (5 kg pe tonă de material) pentru a crea un microclimat. Testele comparative arată că performanța MP-HPMC stocată timp de 18 luni sub această simplă protecție este încă mai bună decât cea a eșantioanelor stocate timp de 6 luni fără protecție.

Procesul de pretratare afectează în mod direct efectul de utilizare. Dizolvarea corectă trebuie efectuată în trei etape: pre-dispersie (amestecarea uscată a pulberii uscate și a altor componente timp de 2-3 minute), infiltrarea cu apă rece (adăugând lent sub agitare pentru a evita prăbușirea) și dizolvarea completă (în picioare timp de 10 minute pentru a stabiliza efectul „post-topire”). Pentru note de vâscozitate ridicată (> 40000MPA · S), se recomandă utilizarea unei metode de dizolvare gradată - mai întâi utilizați o parte a apei pentru a face un lichior mamă de 10%, apoi să se dilueze la concentrația țintă. Această metodă poate reduce timpul de dizolvare cu 50% și poate reduce consumul de energie cu 40%. Datele de monitorizare a calității arată că gama de fluctuație a vâscozității soluției HPMC dizolvate într-o manieră standard este mai mică de ± 5%, în timp ce fluctuația eșantionului direct dizolvat este de ± 15-20%.

Manipularea anormală necesită cunoștințe profesionale. Când se găsește o ușoară aglomerare, aceasta poate fi cernită printr-un ecran de 40 de ochiuri și apoi a continuat să fie utilizată (pierderea eficienței <5%); Dacă este serios umed (conținut de apă> 5%), trebuie uscat timp de 2-3 ore sub 60 ℃ Circulația aerului cald pentru a restabili performanța. Cel mai dificil lucru este gelarea locală cauzată de temperaturi ridicate, iar apoi este necesară o metodă de răcire a gradientului - mai întâi mutați materialul într -un mediu de 10-15 ℃ timp de 24 de ore, apoi întoarceți treptat temperatura la 25 ℃ pentru utilizare. Înregistrările arată că implementarea corectă a acestor măsuri de salvare poate restabili valoarea de utilizare a mai mult de 85% din materialele anormale și poate evita pierderea economică a casului direct.

简体中文

简体中文